杏彩登录注册网页版:碳化硅晶片的化学机械抛光技术研究

2024-02-08 17:38:43 1

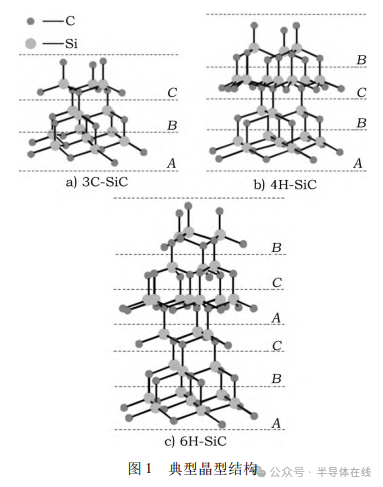

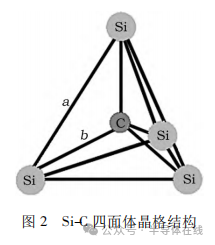

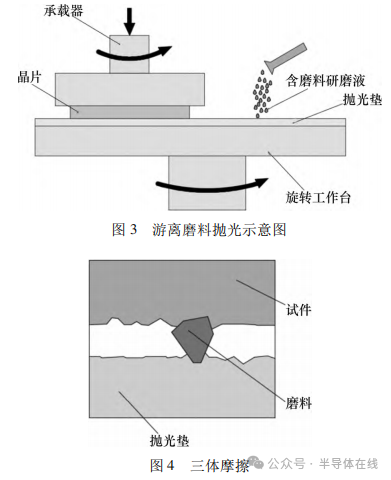

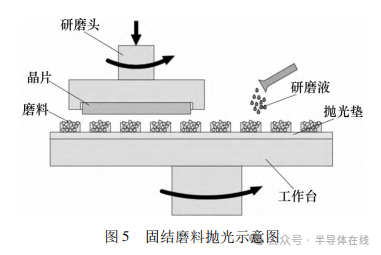

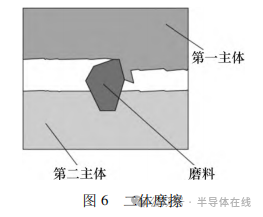

为实现碳化硅晶片的高效低损伤抛光,提高碳化硅抛光的成品率,降低加工成本,对现有的碳化硅化学抛光 技术进行了总结和研究。针对碳化硅典型的晶型结构及其微观晶格结构特点,简述了化学机械抛光技术对碳化硅材料 去除的影响。重点综述了传统化学机械抛光技术中的游离磨料和固结磨料工艺以及化学机械抛光的辅助增效工艺。同时从工艺条件、加工效果、加工特点及去除机理 4 个方面归纳了不同形式的化学机械抛光技术,最后对碳化硅的化学 机械抛光技术的未来发展方向进行了展望,并对今后研究的侧重点提出了相关思路。 碳化硅( SiC) 材料具有尺寸稳定性好、弹性模量 大、比刚度大、导热性能好和耐腐蚀等性能,在现代工 业领域应用广泛: 在半导体领域,利用其具有禁带宽 度、击穿场强高和导热性良好等特性,SiC 成为继第一 代半导体硅( Si) 和第二代半导体砷化镓( GaAs) 之后 的第三代半导体理想材料; 在光学镜面领域,利用其 轻量化、比刚度大和热变形系数小等特点,SiC 成为空 间反射镜光学元件的优选材料; 在机械密封领域,利 用其较高的尺寸稳定性、耐腐蚀性能和耐磨性质,SiC 材料已经在航空、船舶及特殊车辆等多种场合作为密 封元件进行开发应用。SiC 材料的表面加工质量对制 件的可靠性和使用寿命至关重要,如: 在半导体领域, SiC 晶片的轻薄化和表面超光滑的特性不仅减小了体 积,还降低了其内阻,改善了芯片散热性能。在单晶 SiC 基片的外延工艺应用中要求表面粗糙度 Ra < 0.3 nm,并且表面无缺陷、无损伤。光学元件的表面质量是影响光学系统成像分辨率的重要因素,抛光就 是为了提高表面质量,尽量降低表面粗糙度和亚表面损伤层深度,而散射越少,成像分辨率越高。光学镜 面要符合光学系统成像工程应用要求,即要求其光学 元件 表 面 超 光 滑,表 面 粗 糙 度 均 方 根 ( Root Mean Square,RMS) <1 nm。机械密封元件要求密封端面的 表面粗糙度 Ra<0.4 μm,平面度一般小于 0.9 μm。 我国是 SiC 材料产业大国,但其精密加工技术 与西方发达国家相比仍有较大差距。在科技竞争日 趋激烈的背景下,国外在卫星通信集成电路和航空 工程密封等高端科技领域的 SiC 材料制造技术一直对 我国进行限制和封锁。由于 SiC 材料综合性能优异, 随着其应用和发展逐步广泛和深入,对其加工精度要 求日益增长。SiC 表面平坦化质量直接影响制件性 能,决定了制件的成品率。SiC 材料的弹性模量 ( E≈420~530 GPa) 与其莫式硬度( 约 9.2,显微硬度 约 28 ~ 40 GPa) 的比值小于 20,属于典型的脆硬性材 料,其平坦化加工时在力的作用下易产生微裂纹,亚 表层缺陷多,使得该材料面临加工效率低、加工困 难及加工成本居高不下等问题,制约了其大规模应用 和推广。 目前,广泛应用的化学机械抛光技术仍为 SiC 抛 光的基础加工手段,存在加工效率低、加工机理还未 有统一的定论等问题。本文概述了 SiC 材料晶型结构 及其微观晶格结构特点与材料去除特性的关联关系, 重点对传统化学机械抛光技术中的游离磨料和固结磨料工艺以及化学机械抛光的辅助增效工艺进行了阐述与总结。 SiC 具有极其稳定的天然超晶格结构,属于多种同质多型体。由于 SiC 晶型结构的类型与原子密 排方式相关,实际已发现 200 多种不同晶型结构。根据 Si 与 C 双原子层堆积密排顺序的不同,形成多型 SiC 晶型结构。现阶段能稳定存在的晶型结构主要 分为两大类: 一类是纤锌矿结构; 另一类是闪锌矿 结构。纤锌矿结构即六方晶型结构,被称为 α-SiC,被 广泛研究的晶型有 4H-SiC、6H-SiC; 闪锌矿结构即面 心立方结构,被称为 β-SiC,典型晶型为 3C-SiC。其 中,H 代表六方晶型结构,C 代表立方晶型结构,数字 代表堆栈的周期密排层数目,按照堆垛序列对应构成 了 3C、4H 及 6H 等系列。典型晶型结构如图 1 所 示,记 A、B、C 为 Si 与 C 的连续原子层密排堆垛中存 在的 3 种不同位置。如果按顺序是 ABC-ABC 结构堆 垛而成,则能得到闪锌矿型的 3C-SiC; 如果按顺序是 ABCB-ABCB 结构堆垛而成,则能得到纤锌矿型的 4HSiC; 如果按顺序是 ABCACB-ABCACB 结构堆垛而成, 则能得到纤锌矿型的 6H-SiC。 SiC 是由ⅣA 族元素组成的一种极其稳定的化合 物,从图 2 所示 Si-C 四面体晶格结构看,SiC 的晶格基本结构为 1 个 Si-C 四面体,由 C 原子与 Si 原子以 共价键形式结合而成,四面体以 1 个 C 原子周围分布 4 个 Si 原子或 1 个 Si 原子周围分布 4 个 C 原子 2 种 方式排列,属于密堆积结构。Si 原子和 C 原子的距离 b = 0.189 nm,Si 原子和 Si 原子的距离 a = 0.308 nm。在一个基本结构单元中的 Si 原子与相邻基本结构单 元相互共用,即在空间上形成相连牢固的骨架结构。若要通过外部加工手段改变这些稳定的基本结构,需要足够的摩擦剪切力来断开 Si-C 原子之间的共价键, 即要消耗一定的热能。 SiC 晶格共价键强度大的特点及极稳定的晶格结 构决定了其具有良好的化学稳定性和热稳定性,这也 是 SiC 具有耐磨、高硬度、大弹性模量和高强度的力学 性能,以及良好导热性的重要原因。这些性能不利 于对 SiC 材料的去除及表面质量的提升。 目前 SiC 材料加工工艺主要有以下几道工序: 定 向切割、晶片粗磨、精研磨、机械抛光和化学机械抛光 ( 精抛) 。其中化学机械抛光作为最终工序,其工艺方 法选择、工艺路线排布和工艺参数优化直接影响抛光 效率和加工成本。在半导体领域中,经过化学机械抛 光后 SiC 单晶片获得超光滑、无缺陷及无损伤表面是 高质量外延层生长的决定因素。在光学镜面领域 中,化学机械抛光技术工艺影响 SiC 材料在光学镜面领 域中的竞争优势和发展动力,是降低表面粗糙度、减少 散射损失并获得光学表面的基本路径。在机械密封 领域中,化学机械抛光是降低表面粗糙度、增强 SiC 作 为流体动压件的密封性和防止泄漏的新措施。 游离磨料的化学机械抛光是一种传统的 SiC 材料 抛光加工方式。游离磨料抛光示意图如图 3 所示。游离磨料工艺装置主要由旋转工作台、试件装夹器及 抛光液输送装置三部分构成。旋转工作台上粘贴有 抛光垫并自旋转,外部通过承载器给晶片施加正压 力,使得晶片与抛光垫两者之间有合适的正压力,能 够产生相对运动。在应用传统的游离磨料工艺抛光 时,一般采用三体摩擦方式使得材料去除,即当磨料 处于试件表面与抛光垫表面之间时,2个表面和磨料形成三体。三体摩擦如图 4 所示。三体摩擦中,磨 料是不固定的,磨料在试件与抛光垫表面作移动或滚 动。含磨料研磨液在试件与抛光垫之间流动,磨料较 均匀地分布在抛光垫上,在压力作用下,尺寸较大的 磨料嵌入抛光垫中,依靠露在外面的尖端划擦试件表 面,通过剪切力来断开 Si-C 原子之间的共价键,达到 材料的微量切除。另外在尺寸较小的磨料的滚轧作 用下,微裂纹发生脆性崩裂破碎,试件微裂层材料得 以去除。文献[8]研究表明通过游离磨料工艺对 SiC 材料进行处理,可获得平整度为± 3 μm,表面粗糙度 Ra<5 nm 的晶片表面。文献[22]采用游离磨料工艺 对 SiC 材料进行处理,使得 SiC 材料表面粗糙度 RMS 值达到 4 nm。文献[23]通过游离磨料工艺对 SiC 材 料进行处理,可获得高质量 SiC 薄片,厚度为( 30 ± 2) μm,表面粗糙度 RMS 值为 0.69 nm。 在游离磨料工艺中,主要采用三体摩擦方式,SiC 材料表面会产生微裂纹,形成亚表面损伤。此外,工 艺参数多、游离磨料的分散不稳定性对抛光效果均有 较大的影响。另外,游离磨料会嵌在抛光表面,不易清 洗。抛光过程中游离磨料还会导致抛光垫微孔堵塞,使 得表面变得光滑,最终导致材料去除率逐渐下降。 基于游离磨料化学机械抛光的缺点和对晶片平 坦化要求的不断提高,20世纪90年代3M公司率先提 出固结磨料的化学机械抛光( Fixed Abrasive-Chemical Mechanical Polishing,FA-CMP) 技术,固结磨料化学机 械抛光技术中不仅磨料的等高性较好,而且参与抛光 的磨料增多,从而提高了材料去除率。固结磨料承受 压强变小,切削层厚度降低,将会提高表面精度。固结磨料抛光示意图如图 5 所示。FA-CMP 工艺是 把磨料固结在抛光垫中,研磨液不再添加磨料,而是 只含有基本化学成分的水溶液或去离子水。来自外 部的压力可以直接加载到磨料上,第一主体( 晶片) 由 夹具夹持,磨料与第二主体( 抛光垫) 固定结合,限制 了磨料的运动。抛光时磨料与第一主体( 晶片) 之间有相对滑动。 在应用传统的固结磨料工艺抛光时,采用二体摩 擦方式,二体摩擦如图 6 所示,通过磨料的切削、耕 犁断开 Si-C 原子之间的共价键,使得材料去除。文献[26]~ 文献[28]研究表明通过固结磨料处理后 的工件表层的划痕深度较浅,而游离磨料处理后的工 件表层无划痕,但出现凹坑状; 固结磨料处理后 SiC 晶 片表面质量参数 Rz 和 Ra 显著小于游离磨料处理; 固结磨料处理后材料去除率高于游离磨料处理,平面度 也优于游离磨料处理。文献[29]研究表明通过嵌入 纳米金刚石磨料的抛光垫对 SiC 进行处理,可获得亚 纳米级光滑表面,其工件表面粗糙度 Ra<0.5 nm,抛光 速率为1.3 μm /h。文献[30]研究表明在抛光压力为 13.79 kPa,固结磨料( 金刚石) 粒径为 14 μm 时,SiC 晶片的亚表面损伤层深度约为 2.6 μm,亚表面微裂纹 构型有垂线状、斜线状、钩状、叉状、树枝状、人字状以 及横线]研究了金刚石磨料的 2 种不同 锥度角对 SiC 材料的影响,研究发现磨削力随着切削 深度的增大而增大,随磨削速度的减小而增大; 随着 磨料顶锥角的增大,磨削力明显增大; 磨削单晶 6HSiC 的磨削力大于磨削 SiC 陶瓷的磨削力。 在固结磨料工艺中,由于基于二体磨擦原理,不 含磨料的研磨液具有依赖性较小、清洁简单和绿色环 保等诸多优点; 但工艺上也存在一些不足,例如: 在 固结磨料工艺处理过程中,采用突起均布的抛光垫, SiC 晶片在抛光垫上形成运动轨迹的密度是不一样 的,造成抛光垫的磨损不均和面形恶。

咨询热线:13827035023 (李先生)

咨询热线:13827035023 (李先生)